Progettazione

Nella progettazione dell'oggetto si è deciso di procedere per fasi successive.

Nella prima fase si è virtualmente "sezionata" la macchina individuando così le seguenti parti:

-

corpo macchina, a sua volta suddivisibile in:

- cupola

- sottopulsante

- sottocupola

- soprafiltro

- middle

- base

- filtro e portafiltro con manico, a sua volta suddivisibile in:

- filtro

- tubi uscita caffé

- raccordo filtro-uscita

- manico

- griglia poggiatazze

- dispositivo emissione vapore, a sua volta suddivisibile in:

- conduttura vapore

- uscita vapore

- raccordo conduttura-uscita

- pulsanti e led

- pulsante accensione

- pulsante cambio di modalità cappuccino-caffé-standby

- pulsante emissione vapore

- tre led indicanti lo stato della macchina

La prima fase si è conclusa analizzando la morfologia delle parti suddividendole in superfici direttamente ottenibili da primitive presenti in xcsurf (cilindri, piani ecc...) e superfici che richiedono la creazione di curve 2d.

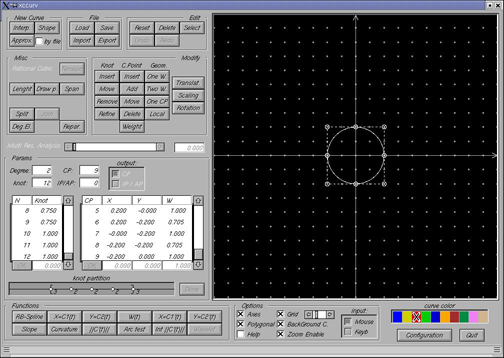

La seconda fase consiste nella realizzazione delle curve 2d necessarie per la creazione delle singole parti viste in precedenza. In questa fase è stato utilizzato il pacchetto xccurv di Xcmodel.

Nella terze fase le curve 2d create vengono opportunamente modificate, attraverso operazioni di tralazione, rotazione e scaling, e assemblate per creare la superficie voluta.

La terza fase può essere considerata di fondamentale importanza perché è proprio in essa che la nostra "idea" di oggetto si concretizza. Un buon lavoro in questa fase permette di non dover apportare modifiche significative in seguito, in fase di rendering.

Le singole superfici ottenute vengono assemblate attarverso opportune modifiche geometriche.

In questa fase è stato utilizzato il pacchetto xcsurf di xcmodel.

Vediamo ora in particolare come sono state create le singole superfici.

Corpo Macchina

Cupola

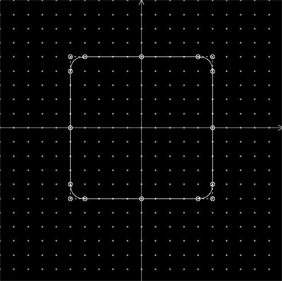

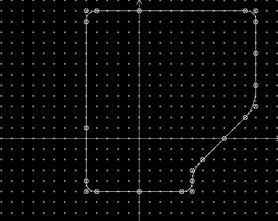

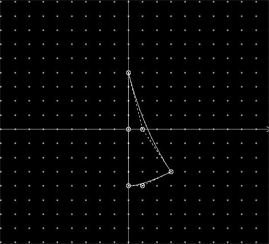

Per la realizzazione della cupola si è partiti dalla creazione di un curva 2d (figura 1).

Figura 1: curva 2d della cupola

Si tratta di una curva di grado 2 tracciata partendo da 17

control point in cui il primo coincide con l'ultimo in modo da realizzare

una curva chiusa e continua.

La curva creata, una volta salvata è stata aperta in xcsurf per essere

opportunamente modificata. In questo caso le operazioni effettuate sono

state:

- rotazione di 90° rispetto all'asse y

- creazione di due copie della curva

- traslazione delle due curve copiate rispetto all'asse z.

- opportuna scalatura della curva superiore

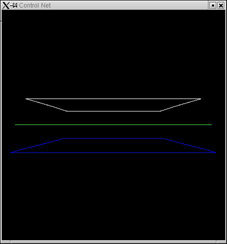

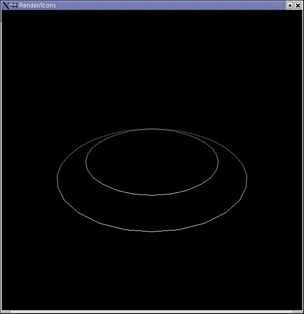

Una volta disposte le curve nel modo desiderato si procede con lo skinning ottenendo così la superficie desiderata (figura 3).

|

|

Figura 2: curve componenti la cupola |

Figura3: cupola |

La superficie creata tuttavia presenta un piccolo problema:

è "aperta" sopra. Bisogna quindi creare una superficie

di chiusura.

Vediamo i passi da seguire:

-

si effettua una copia della curva disposta più in alto

-

si trasla la superficie copiata leggermente verso l'alto data la leggera curvatura della superficie superiore

-

si effettua uno scaling della curva in modo da ridurla ad un punto

-

si effettua lo skinning delle due curve ottenendo così la superficie voluta (figura 4).

Figura 4: superficie di chiusura della cupola

Sottopulsante

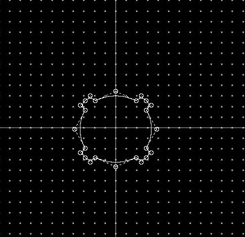

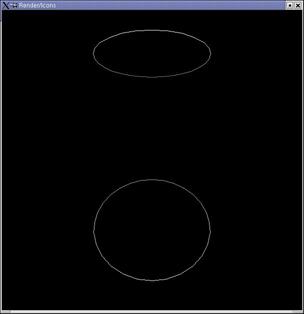

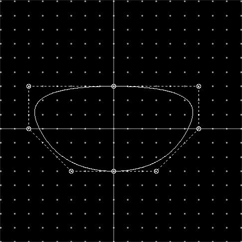

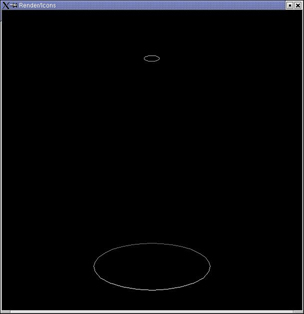

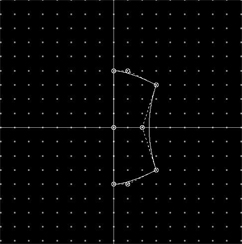

Per la realizzazione del sottopulsante si è partiti dalla creazione di un cerchio in xccurv visibile in figura 5.

Figura 5: cerchio realizzato in xccurv

Per la realizzazione del cerchio si è partiti da 4 archi di cerchio (curve di grado 2), ognuno costituito da 3 control point. I 4 archi sono stati quindi raccordati attraverso il tasto join di xccurv.Infine sono stati modificati i pesi relativi ad alcuni control point..

La curva creata è stata poi caricata in xcsurf e sottoposta ad alcune modifiche:

- rotazione di 90° rispetto a y;

- traslazione rispetto a z in modo da farla combaciare con la superficie di chiusura della cupola;

- copia della superficie

- traslazione rispetto a z e scaling della curva copiata(figura 6)

- skinning delle due curve in modo da ottenere il risultato desiderato (figura 7)

|

|

Figura 6: curve componenti il sottopulsante |

Figura 7: sottopulsante |

Sottocupola

Il procedimento di creazione della sottocupola è del

tutto simile a quello per la creazione della cupola e del sottopulsante.

Si parte dalla creazione della curva (figura 8).

Figura 8: curva 2d della sottocupola

La curva (di grado 2) è stata generata a partire da 23 control point. Nella realizzazione si è partiti dalla creazione di singole curve in seguito raccordate attraverso il tasto join. Tale scelta è dovuta alla possibilità di poter meglio controllare l'andamento della curva.

La curva, una volta salvata, è stata caricata in xcsurf e sottoposta ad alcune modifiche:

- rotazione rispetto a y

- traslazione rispetto a z per farla combaciare con la cupola

- copia della curva

- traslazione rispetto a z della curva copiata (figura 9)

- skinning delle due curve (figura 10 )

|

|

Figura 9: curve componenti la sottocupola |

Figura 10: sottocupola |

Dato che la superficie creata è aperta sopra e sotto bisogna provvedere alla chiusura creando due opportune superfici. Anche in questo caso possiamo copiare la curva superiore e inferiore, scalarle fino a ridurle ad un punto ed infine effettuare lo skinning della curva scalata e quella originaria.

Soprafiltro

La parte in esame è senza dubbio una delle più interessanti dal punto di vista della forma. Anche in questo caso si è partiti dalla creazione della curva 2d (figura 11).

Figura 11: curva 2d del soprafiltro

La curva (di grado 2) è tracciata a partire da 25 control point.. Per la realizzazione si è partiti da semplici curve di secondo grado in seguito raccordate attraverso il tasto join. La forma ricorda quella di una circonferenza in cui sono state inserite quattro semicirconferenze.

La curva, caricata in xcsurf, è stata sottoposta ad opportune modifiche:

- rotazione di 90° rispetto a y

- traslazione rispetto a z per farla combaciare con la sottocupola

- copia della curva

- opportuna traslazione della curva rispetto all'asse z

- skinning delle due curve (figura 12)

Figura 12: soprafiltro

Middle

è la parte congiungente la "zona alta" della macchina a quella bassa. Anche in questo caso la superficie è stata ottenuta per skinning di due curve 2d (figura 13) opportunamente modificate.

Le operazioni effettuate in xcsurf sono pressapoco le stesse

di quelle viste in precedenza.

E' possibile vedere il risultato ottenuto in figura 14.

|

|

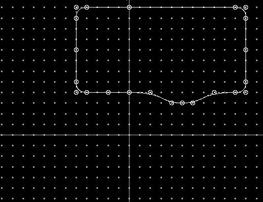

Figura 13: curva 2d del middle |

Figura 14: middle |

Base

E' la parte più bassa del corpo della macchina. La realizzazione di tale superficie non differisce dalle altre:

- creazione della curva base

- modifica e copia della curva in xcsurf

- ulteriori modifiche della copia

- skinning delle due curve

- creazione delle due superfici di chiusura con il procedimento visto in precedenza.

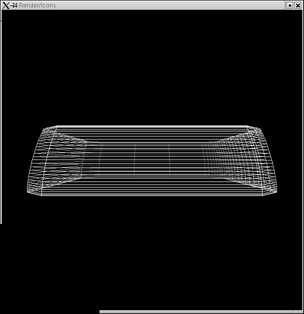

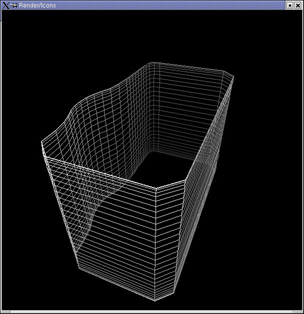

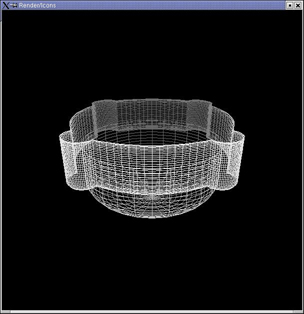

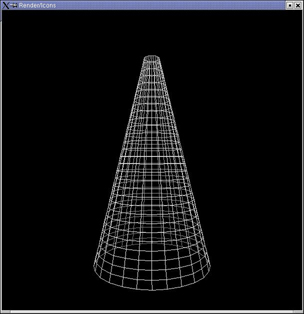

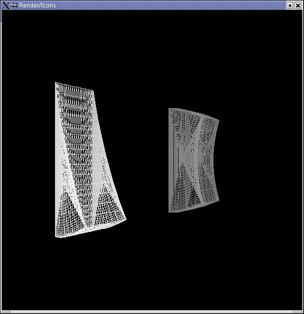

A questo punto possiamo già vedere un primo risultato del lavoro svolto fin ora (figura15).

Figura 15: Corpo della macchina

Filtro e portafiltro con manico

Filtro

Per la creazione del filtro si è partiti dalla creazione di una curva 2d (figura 16). La curva è stata importata in xcsurf e da essa si è creato una superficie per revoloution. In seguito sono state apportate alcune modifiche (rotazione di 180° rispetto a y, traslazioni e scaling) per sistemare la superficie nello spazio(figura 17).

|

|

Figura 16: curva 2d del filtro |

Figura 17: Filtro e soprafiltro |

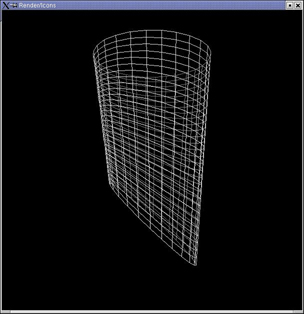

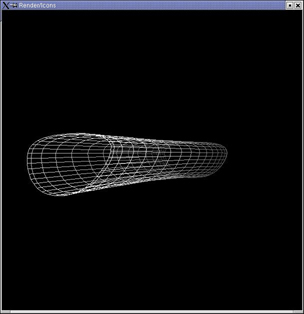

Tubi uscita caffé

Nella realizzazione dei tubi di uscita del caffé si è utilizzato come curva di base una circonferenza, già precedentemente creata in xccurv. La curva ha dapprima subito una opportuna scalatura, dopo di che si è passati alla copia della curva, traslazione e rotazione della copia (figura 18) ed extruding delle due curve (figura 19).

Altre operazioni sono state effettuate per sistemare la superficie nello spazio.

|

|

Figura 18: curve componenti il tubo di uscita |

Figura 19: tubo di uscita caffé |

Raccordo filtro-uscita

La curva 2d creata (figura 20) è stata caricata in xcsurf, scalata, ruotata e traslata in modo da sistemarla opportunamente nello spazio, al di sotto del filtro. La curva è stata poi copiata e dalle due si è ottenuta una superficie per skinning (figura 21). Nelle due semicirconferenze poste alle estremità della superficie andranno i due tubi di uscita precedentemente creati.

|

|

Figura 20: curva 2d del raccordo curva-uscita |

Figura 21: raccordo curva-uscita |

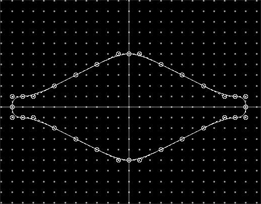

Manico

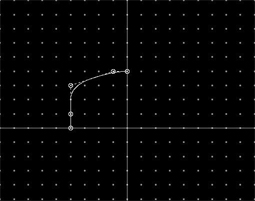

Anche per la creazione del manico si è partiti dalla realizzazione di un opportuna curva 2d (figura 22).

Figura 22: curva 2d del manico

La curva creata è stata poi importata in xcsurf per essere modificata opportunamente. In particolare le traspformazioni subite sono:

- opportuna traslazione nello spazio

- scalatura

- copiatura

- traslazione e scalatura della copia

- copia della curva copiata

- traslazione e rotazione della nuova copia.

Il risultato delle modifiche è visibile in figura 23.

Le curve ottenute sono state poi sottoposte a skinning per creare la superficie

voluta (figura 24).

Ulteriori passi devono essere effettuati per creare la superficie di chiusura

del manico.

|

|

Figura 23: curve componenti il manico |

Figura 24: manico |

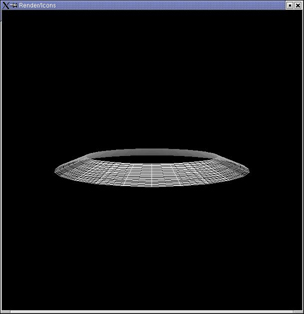

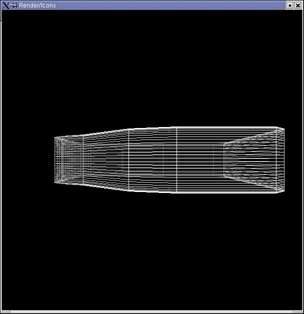

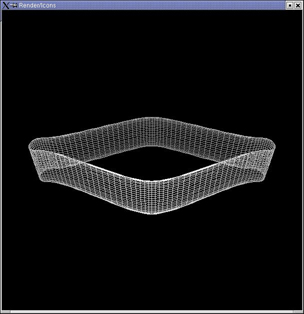

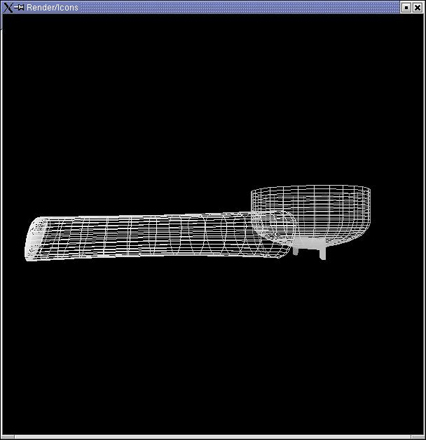

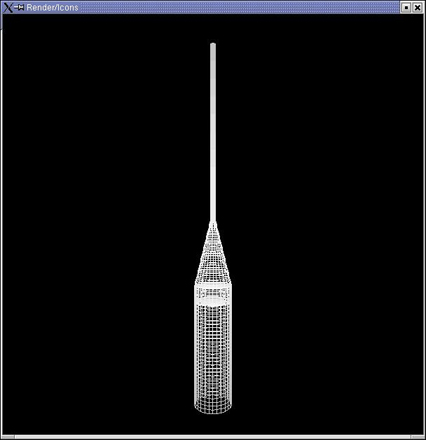

Possiamo ora vedere in wireframe quello che sarà la parte appena creata (figura 25).

Figura 25: Manico filtro e uscita della macchina

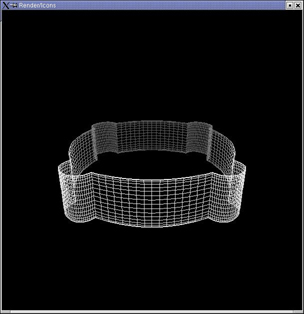

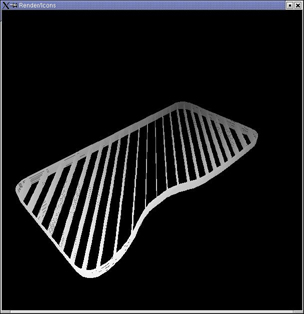

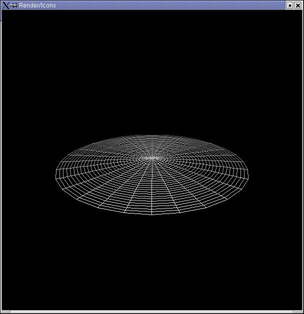

Griglia poggiatazze

La griglia poggiatazze può essere vista come una curva che determina il profilo della superficie (figura 26) ed una serie di piani paralleli inclinati posti al suo interno. La curva profilo, opportunamente modificata è stata copiata e traslata in modo da poter effettuare uno skinning delle curve. Per la creazione dei piani si è proceduto in due modi differenti. Laddove era possibile si è creata la linea di base in xccurv che è stata poi opportunamente trasformata in xcsurf in modo da creare il piano desiderato. I restanti piani sono stato ottenuti copiando quelli precedentemente creati e ridimensionati opportunamente (figura 27).

|

|

Figura 26: curva 2d della griglia |

Figura 27: griglia poggiatazze |

L'irregolarità del contorno della griglia ha reso il presente lavoro alquanto difficoltoso, spesso si è dovuto procedere per tentativi, controllando il risultato ottenuto direttamente in xcrayt.

Dispositivo emissione vapore

Conduttura vapore

Per la creazione della presente superficie si è utilizzata direttamente la funzione di creazione cilindro in xcsurf. La primitiva creata è stata poi opportunamente scalata e traslata in modo da "agganciarla" alla sottocupola

Raccordo conduttura-uscita

Per la creazione della superficie si è partiti dal cerchio precedentemente creato. La curva è stata poi modificata e disposta nello spazio in modo da combaciare con la conduttura vapore. La curva è stata poi duplicata, scalata e traslata opportunamente (figura 28). Infine si è proceduto con l'extruding delle due curve per la creazione del tronco di cono voluto (figura 29). Si è deciso di non utilizzare la funzione di creazione del tronco di cono già presente in xcsurf perché non sarebbe stato possibile il "taglio" del tronco all'altezza voluta.

|

|

Figura 28: curve componenti il raccordo conduttura-uscita |

Figura 29: raccordo conduttura-uscita |

Uscita vapore

Per la creazione della presente superficie si è partiti dal cerchio precedentemente utilizzato nel raccordo conduttura-uscita. Una volta effettuata una copia della curva si è passati alla traslazione della copia nello spazio e al successivo processo di extruding delle curve.

Vediamo il risultato ottenuto fin ora (figura 30).

Figura 30: Dispositivo emissione vapore

Pulsanti e led

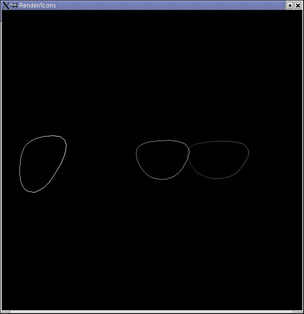

Pulsante accensione e pulsante cambio di modalità.

Per la realizzazione dei due pulsanti si è partiti dalla creazione delle due curve profilo figura 31 e 32.

|

|

Figura 31: curva 2d del pulsante di accensione |

Figura 32: curva 2d del pulsante di cambio modalità |

Le curve, una volta caricate in xcsurf, sono state opportunamente

posizionate nello spazio, copiate e nuovamente traslate per essere poi sottoposte

a skinning.

Altre copie e modifiche sono poi necessarie per creare le superfici di chiusura

dei pulanti. Otteniamo così il risultato voluto (figura 33).

Figura 33: pulsanti

Pulsante emissione vapore

Per la creazione di tale pulsante utilizziamo le primitive già usate per la creazione del sottopulsante (circonferenza). Il cerchio superiore del sottopulsante viene leggermente scalato, dopo di che si procede alla copia, traslazione lungo la z, riduzione ad un punto, ed extruding delle due curve(figura 34).

Figura 34: pulsante emissione vapore

Led

Per la realizzazione dei led si è patiti dalla funzione di creazione cilindro in xcsurf. Il cilindro creato è stato poi opportunamente ruotato, scalato e posizionato nello spazio tra i due pulsanti. Una volta disposto nello spazio sono state effettuate due copie del cilindro che saranno poi opportunamente traslate lungo la z.

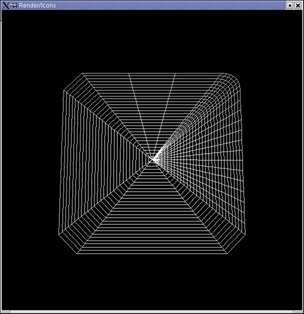

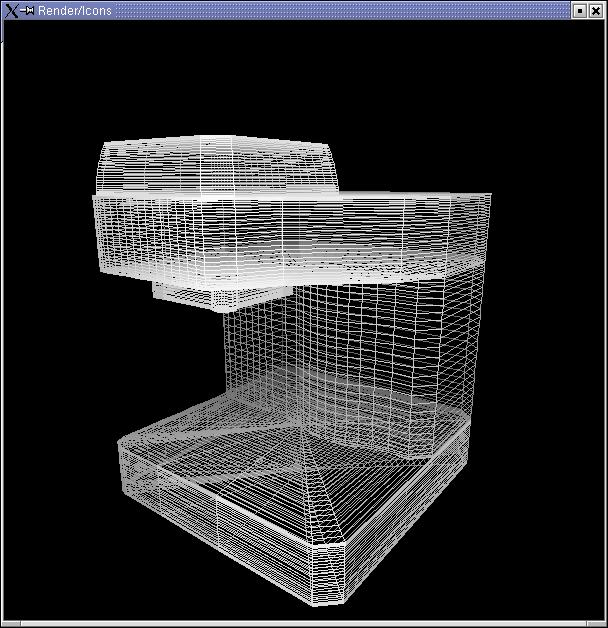

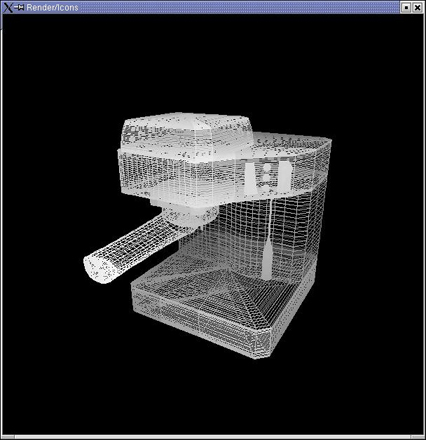

Considerazioni finali sulla progettazione della macchina

In fase di progettazione particolare enfasi è stata dedicata all'assemblaggio delle varie parti, in questo xcsurf è stato un fedele compagno di viaggio. Particolarmente utile è stata la funzione di "traslazione CP to CP" che permette di far coincidere i control point delle superfici. Spesso si è dovuto però far ricorso allo zoom presente nel menù di modifica numerica, armarsi di una buona dose di pazienza e modificare passo per passo le curve o le superfici.

Per avere una migliore visione (minor numero di linee e di control point) si è deciso di modificare le singole curve prima di creare la superficie.

Altra considerazione: spesso si sarebbe potuto utilizzare un procedimento di skinning per realizzare più parti della macchina (es cupola e sottocupola), si è tuttavia deciso di mantenere logicamente distinte le varie parti per due motivi:

- in fase di renderizzazione potrebbe essere necessario distinguere le parti in funzione dei materiali

- creare le singole superfici permette una maggiore flessibilità

Tutte le superfici create sono state raggruppate "per materiale" e salvate in formato .obj in modo da poterle caricare più facilmente in fase di resa.

Figura 35: macchinetta per caffé